Диагностика камеры сгорания ГПА по результатам непрерывного мониторинга температуры за турбиной

В. В. Тимофеев, Д. В. Третьяков – ООО «ТД «Технекон»

Рассматривается метод обнаружения дефектов, возникающих в конструкции камеры сгорания газотурбинного двигателя. Метод реализован в программном модуле параметрической диагностики ГПА, разработанном ООО «ТД «Технекон».

Введение

Реализуемые на сегодняшний день методики параметрической диагностики ГПА зачастую нацелены на интегральную оценку его состояния, для чего разработаны методы оценки коэффициента технического состояния [1, 2, 3].

На практике, наряду с интегральными оценками состояния ГПА, целесообразно развивать подходы, при реализации которых в результате непрерывного мониторинга газодинамических параметров ГПА удается определить конкретный дефектный узел и сделать заключение о его вероятном дефекте. Одним из возможных дефектов, возникающих в процессе эксплуатации ГПА, является прогар конструкции горелки, вызываемый аномальным смещением фронта пламени вверх по потоку. В настоящей статье рассматривается метод обнаружения этого явления по результатам непрерывного мониторинга температурного поля за турбиной.

Типовым подходом для обнаружения аномального функционирования технического объекта является определение функциональных зависимостей, которые с достаточной достоверностью определяют связь между его характерными параметрами и режимом работы. При наличии указанной функциональной зависимости, для текущего режима работы могут быть оценены выбранные характерные параметры. Те же характерные параметры измеряются или рассчитываются по другим измеряемым параметрам. Принимается очевидная гипотеза, что при нормальном функционировании технического объекта характерные параметры, полученные из измерений, будут близки к характерным параметрам, рассчитанным по указанным функциональным зависимостям [4]. Критерием появления дефекта является разность между рассчитанным характерным параметром и параметром, полученным по результатам измерений. Порог, при превышении которого можно делать вывод о вероятном развитии дефекта, обычно подбирается опытным путем.

В зависимости от решаемой задачи режим работы ГПА может характеризоваться различными абсолютными или приведенными параметрами. Например, для рассматриваемой в статье задачи обнаружения дефекта камеры сгорания режим работы ГПА целесообразно определять средней температурой газов за турбиной. За характерные параметры надо принимать такие параметры процесса, по изменению которых могут быть сделаны выводы о развитии рассматриваемого дефекта. Для обнаружения дефектов камеры сгорания за характерные параметры целесообразно принять параметры температурного поля за турбиной, значения которых определяются по сигналам смонтированных за турбиной термопар. В алгоритме, описываемом в настоящей статье и реализованном в программном модуле параметрической диагностике ООО «ТД «Технекон», в качестве контролируемых характерных параметров приняты градиенты температурного поля за турбиной, которые оцениваются по разности показаний термопар.

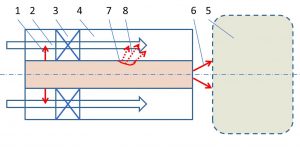

Механизмы аномального смещения пламени

Особую актуальность проблема аномального смещения фронта пламени приобрела в современных камерах сгорания, к которым предъявляются жесткие ограничения на выбросы окислов азота, связанные с борьбой за экологию. При сжигании в камере сгорания природного газа основным источником окислов азота являются локальные высокотемпературные области, где соотношение воздуха и топливного газа оказывается близким к стехиометрическому [5]. Для исключения возникновения таких областей топливный газ и избыточное количество воздуха заранее смешивают и уже подготовленную топливовоздушную смесь подают в зону горения. На рис. 1 схематично показан процесс предварительного смешения топлива. Внутри горелки топливный газ (1) подается в поток воздуха (2). Топливовоздушная смесь, проходя через завихритель (3) и канал (4), попадает в жаровую трубу, где в штатном режиме должен находиться фронт пламени (5). Многие камеры сгорания кроме топливного канала, формирующего предварительно перемешанную топливовоздушную смесь, имеют канал для непосредственной подачи топливного газа (6) в зону горения. Этот канал формирует диффузионное пламя и обычно используется при розжиге камеры сгорания и при работе на низких режимах. При выходе на рабочие режимы подачу топлива в этот канал существенно снижают.

Рис. 1. Схема типичной горелки с предварительным смешиванием топливного газа с воздухом

Основным фактором, определяющим положение фронта пламени в камере сгорания, является турбулентная скорость его распространения [4]. Если локальная скорость распространения пламени превосходит скорость потока газа в камере сгорания, то фронт пламени может существенно сместиться вверх по потоку относительно его нормального расположения. Например, для конструкции, схема которой изображена на рис. 1, пламя, перемещаясь вверх по потоку, может оказаться в канале горелки (4).

В общем случае кратковременный проскок пламени вверх по потоку внутрь горелки не является критичным. Стабилизация пламени внутри горелки проблематична, и обычно пламя выносится потоком обратно в жаровую трубу. Многие разработчики камер сгорания проводят специальные тесты, когда в лабораторных условиях поджигают топливовоздушную смесь в различных точках канала предварительного смешения. В правильно сконструированной камере сгорания при проведении такого теста пламя должно выноситься из канала предварительного смешения вниз по потоку без последствий для конструкции. Однако при частых проскоках пламени в горелку, когда стенки горелки не будут успевать охлаждаться, или при длительном удержании пламени в канале горелки произойдут прогары и разрушение конструкции.

Условия для проскока пламени могут возникнуть на пониженных режимах работы газовой турбины, когда снижается скорость потока газа через камеру сгорания. Кроме скорости газового потока, на возможность перемещения пламени влияет и локальная концентрация топлива. На определенных пониженных режимах могут ухудшиться условия перемешивания топливного газа и воздуха, могут сформироваться зоны, обогащенные топливом в пристеночном слое. В общем случае выявить явную зависимость между газодинамическими параметрами и развитием проскока пламени в горелку проблематично. Процесс существенно нелинейный и зависит от предыстории работы камеры сгорания.

Проскок пламени вверх по потоку чаще происходит вблизи стенок, где ниже скорость потока. В исправной горелке не должно быть условий для стабилизации пламени, но вероятность проскока пламени в горелку и даже его стабилизации внутри горелки существенно повышается, если горелка имеет дефекты конструкции. Например, если при предшествовавших проскоках пламени появились дефекты на поверхности стенок канала и локальная пристеночная скорость потока снизилась. Особенно неблагоприятные условия возникают при прогаре (7) топливного канала, когда топливный газ (8) подается в воздушный поток через относительно большое отверстие неправильной формы в нерасчетной точке (рис. 1).

При развитии подобных дефектов в конструкции камеры сгорания процесс горения становится крайне нестабильным и может сопровождаться сильными акустическими шумами, обычно низкочастотными. Профиль температур на выходе из газосборника камеры сгорания также теряет свою стабильность и может сильно отличаться от того, на который рассчитывались лопатки турбины.

Самообучающийся алгоритм диагностики камеры сгорания

В рассматриваемом алгоритме диагностирования технического состояния камеры сгорания исходной информацией являются сигналы с термопар. В типичном случае количество термопар соответствует количеству жаровых труб камеры сгорания и термопары располагаются по окружности в горячем газовом потоке за турбиной. Предполагается, что по показаниям термопар определяется температурное поле за турбиной. Также предполагается, что изменения в процессе горения, вызванные развитием дефектов камеры сгорания, будут сопровождаться изменением этого температурного поля.

В зависимости от оснащенности датчиками конкретного ГПА, в алгоритм можно подавать сигналы с термопар, расположенных как за турбиной газогенератора, так и за силовой турбиной. Однако, по возможности, лучше использовать сигналы с термопар, расположенных за турбиной газогенератора, где развивающиеся дефекты камеры сгорания будут проявляться более резко.

Как было показано в предшествующих работах [6], для анализа изменений температурного поля лучше подходит его градиент, чем абсолютные значения. Исследования, проведенные ООО «ТД «Технекон», также подтвердили, что градиент температурного поля вдоль окружности горячего потока газа более четко реагирует на все изменения в системе подачи и сжигания топлива. Таким образом, в рассматриваемом алгоритме анализируется изменение разностей между показаниями соседних термопар за турбиной.

В общем случае для оценки изменения температурного поля могут браться разности между любыми термопарами, не обязательно расположенными рядом. Таким образом, самообучающийся алгоритм может перестроить свою работу при выходе из рабочего состояния одной или нескольких термопар.

Можно выделить два основных цикла, в совокупности реализующих диагностику камеры сгорания [7]:

- самообучение алгоритма;

- диагностирование алгоритмом камеры сгорания.

Как указывалось выше, для индикации развития аномалии в работе камеры сгорания должно производиться сравнение температурного поля за турбиной в текущий момент времени с температурным полем, которое принято за эталон. Предполагается, что в начальный период эксплуатации ГПА камера сгорания исправна, не имеет прогаров или каких-либо других дефектов, влияющих на процессы подачи и сжигания топлива. Таким образом, программный модуль параметрической диагностики в процессе самообучения должен запомнить температурное поле за турбиной, соответствующее исправной камере сгорания.

Температурное поле за турбиной зависит от режима работы ГПА. Поэтому температурное поле за турбиной должно рассматриваться как функция режима. Как показала практика диагностики ГПА, температурное поле за турбиной достаточно рассматривать как функцию одной переменной – средней температуры за турбиной.

Следующим важным фактором, который необходимо принимать во внимание, является медленное изменение температурного поля, связанное с изменением ГПА в процессе его эксплуатации, но не с прогаром конструкции горелки. Предполагалось, что изменение температурного поля, связанное с прогаром конструкции, имеет существенно меньшее время своего развития.

Время задержки между моментом окончания формирования очередного набора статистических функций и использованием этих функций в диагностике состояния камеры сгорания является настроечным параметром и выбирается из опыта. Если будет иметь место очень короткое время между формированием функции и использованием ее в диагностике, то изменение может оказаться малым даже при развитых дефектах камеры сгорания. При очень большом времени задержки на критерии могут отразиться медленные изменения технического состояния, связанные, например, с выработкой ресурса и не связанные с развитием дефектов камеры сгорания.

В практически реализованных модулях параметрической диагностики за базовое температурное поле принималось поле за несколько недель до проведения диагностики. Предполагалось, что за счет естественного износа поле за такой период измениться не может, и существенное его изменение будет свидетельствовать о развитии дефекта.

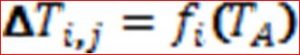

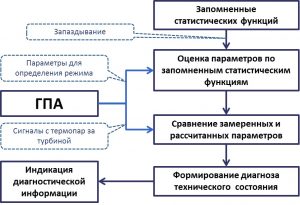

На рис. 2 показана укрупненная блок-схема работы алгоритма в режиме самообучения. Алгоритм выделяет в непрерывно поступающих с датчиков данных периоды установившейся работы ГПА заданной продолжительности. Для этих периодов производится усреднение показаний термопар и средней температуры за турбиной. По этим данным для каждой контролируемой разности температур строится статистическая функциональная зависимость от средней температуры за турбиной. Для установившихся режимов запоминается разность показаний термопар

(1)

(1)

где – разность между сигналами термопар,

– средняя температура за турбиной.

По формуле (1) оцениваются разности значений между соседними термопарами. Но, как указывалось выше, допускается оценивать разность значений термопар, не расположенных рядом. В реализованных на компрессорных станциях алгоритмах запоминается количество функций, равное количеству термопар.

Рис. 2. Функционирование алгоритма в процессе самообучения

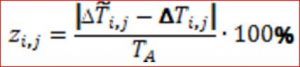

Далее в процессе функционирования ГПА через заданные промежутки времени производится расчет разностей температур по всем запомненным статистическим формулам (рис. 3). Рассчитанные значения сравниваются с разностями замеренных температур, и вычисляется критерий для каждой пары термопар:

(2)

(2)

где – замеренные и рассчитанные разности между сигналами термопар.

Замеренная разность между термопарами может быть больше или меньше расчетной. Поэтому в качестве критерия целесообразно рассматривать абсолютное отличие измерения от расчета.

Рис. 3. Функционирование алгоритма в процессе диагностики

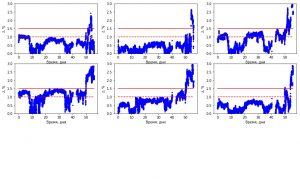

На рис. 4 представлен пример применения предлагаемого критерия для оценки технического состояния камеры сгорания. Критерий рассчитывался для каждой пары соседних термопар. На рис. 4 приведены результаты расчетов для 6 термопар из 16, использовавшихся модулем параметрической диагностики для анализа технического состояния камеры сгорания.

Как показала практика диагностики камер сгорания по указанному в статье критерию, в процессе длительной эксплуатации ГПА критерий для отдельной термопары при исправной камере сгорания не превышает процента. Предупредительную уставку можно принять около этой величины.

Рис. 4. Критерий оценки технического состояния камеры сгорания, рассчитанный для термопар за турбиной

Развитие прогара в конструкции камеры сгорания сопровождается скачкообразным ростом критерия z, рассчитываемого по формуле (2). При этом критерий z может вести себя крайне нестабильно, что требует определенных правил для генерации предупреждающего или аварийного сообщения. Так, в разработанном ООО «ТД «Технекон» программном диагностическом модуле соответствующее сообщение формируется, если заданная доля подряд рассчитанных значений критерия z превышает уставку.

ГПА, для которого рассчитывались критерии, показанные на рис. 4, был аварийно остановлен, и его камера сгорания была обследована эндоскопом. Практически во всех жаровых трубах наблюдался явный прогар стенки топливного канала в горелке.

На графиках видно, что с какого-то момента времени критерий возрастает выше аварийной уставки для всех термопар. Из графиков также видно, что для некоторых термопар критерий превышал предупредительную уставку более чем за месяц до аварийной остановки ГПА.

Критерий z по формуле (2) рассчитывается для каждой термопары. Поэтому при превышении предупредительной уставки имеется возможность формировать рекомендации о проведении осмотра эндоскопом тех жаровых труб и их горелок, расположение которых соответствует термопарам, для которых получены повышенные значения критерия.

Перспективы диагностики камеры сгорания ГПА

Представленная в настоящей статье методика диагностики камеры сгорания является составной частью разработанного ООО «ТД «Технекон» самообучающегося модуля параметрической диагностики ГПА [8].

Этот модуль также включает в себя алгоритм контроля вибрационного горения в камере сгорания, который базируется на обработке сигналов с высокочастотных датчиков, измеряющих акустическое давление в камере сгорания [9].

Следует обратить внимание, что проскок пламени вверх по потоку в горелку и вибрационное горение имеют различную физическую природу. При этом оба явления могут приводить к серьезным авариям.

В дальнейшем к указанным выше существующим методикам контроля и диагностирования технического состояния камеры сгорания предполагается добавить методику анализа процесса горения на основе оценки химического состава выхлопного газа. Предполагается разработать упрощенную математическую модель процессов, протекающих в камере сгорания, которая будет выявлять аномалии в горении по разности рассчитанных и измеренных концентраций окиси углерода и окислов азота в выхлопном газе.

В конечном итоге все частные методики, разработанные для камеры сгорания, включаются в общую математическую модель ГПА – «цифровой двойник», обеспечивающий комплексную диагностику ГПА.

Литература

- Семушкин А. В., Подлозный А. О., Черникова Е. А., Щуровский В. А. Об унификации методик параметрической диагностики и расчета показателей технического состояния ГПА. // Газотурбинные технологии.– 2016.- № 4.- С. 26–28.

- Технологический регламент на технологию удаленной параметрической диагностики и мониторинга текущих показателей технического состояния парка ГПА ЕСГ ПАО «Газпром», ООО «Газпром ВНИИГАЗ», 2015.

- Тимофеев В. В., Третьяков Д. В. Статистический подход к оценке коэффициентов технического состояния ГПА // Газотурбинные технологии. – 2017.- № 3.- С.14–17.

- Ding S. X. Model-Based Fault Diagnosis Techniques. Second Edition. Springer, London, 2013.- 501

- Лефевр А. Процессы в камерах сгорания ГТД. Пер. сангл. – М.: Мир, 1986.- 566 с.

- Wang, Z., Zhao, N., Wang, W., Tang, R. and Li, S. (2015) A Fault Diagnosis Approach for Gas Turbine Exhaust Gas Temperature Based on Fuzzy C-Means Clustering and Support Vector Machine. Mathematical Problems in Engineering, 2015, Article ID: 240267, 11 p.

- Tretyakov D. “A Self-Learning Diagnosis Algorithm Based on Data Clustering” // Intelligent Control and Automation, 2016. №7, pp. 84–92. http://dx.doi.org/10.4236/ica.2016.73009

- Тимофеев В. В. «Технекон» – передовые подходы к диагностике турбомашин. // Газотурбинные технологии. – 2015.- № 8.- С. 6–9.

- Матюгин Ф. В., Старых М. Н., Третьяков Д. В. Технические решения для контроля вибрационного горения в камере сгорания газовой турбины // Газотурбинные технологии. – 2016.- №8.- С. 16–20.